Волокно Кевлар фирмы Дюпон (часть 3)

Структура и механические свойства волокна KEVLAR® фирмы Дюпон

В середине 60-х годов фирма Дюпон производила волокна из полиамидов и полиэфиров, которые составляли основную номенклатуру синтетических волокон. Однако, для достижения максимальной жесткости, высокой прочности и большого первоначального модуля полимерные молекулы имели конфигурацию гибких цепей, хотя и кристаллизовались в довольно хорошо ориентированные системы.

Для гибкоцепных полимеров, таких как полиамид или полиэфир, необходима была механическая вытяжка для ориентации волокна после его экструзии.

В 1965 году ученые фирмы Дюпон разработали новый метод производства почти совершенной полимерной вытянутой цепи. Полимер полипарабензамида был получен в форме жидкого кристаллического раствора, благодаря простой повторяемости молекулярных структур. Ключевое структурное требование к основе состояло в том, что ориентированные в пара-положении бензольные кольца формировались в палочкообразные молекулярные структуры. Эта разработка в дальнейшем воплотилась в создании волокна KEVLAR®.

Для того чтобы проиллюстрировать различия между жидкокристаллическими жесткоцепными и гибкоцепными полимерами, получаемыми в растворе, рассмотрим схемы, представленные на рис. 1.

Рис. 1. Различие в поведении во время формования волокна между гибко- и жесткоцепными полимерами

Из рисунка видно, что для гибкоцепных полимеров в разбавленных растворах характерно случайное распределение цепей, затем, по мере концентрирования раствора, цепные клубки хорошо агрегируются, и при вытяжке расплава происходит ориентация цепей, которая может быть достаточно совершенной, но все равно не бывает абсолютной.

Если рассматривать жесткоцепные молекулы, такие как полипарабензамид, здесь существуют палочкообразные молекулы, они представляют из себя хорошо сформированные ориентированные цепи уже в разбавленном растворе, при высокой концентрации их форма не меняется. Затем, при наложении на раствор сдвиговых напряжений, формируется хорошо ориентированная молекулярная структура, которая представлена на рис. 2.

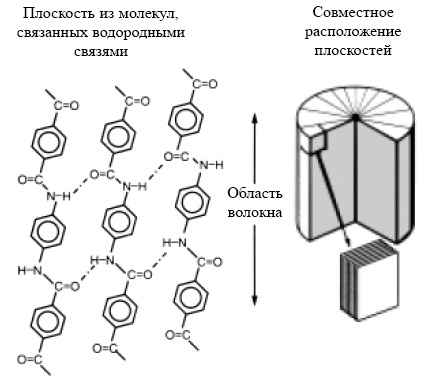

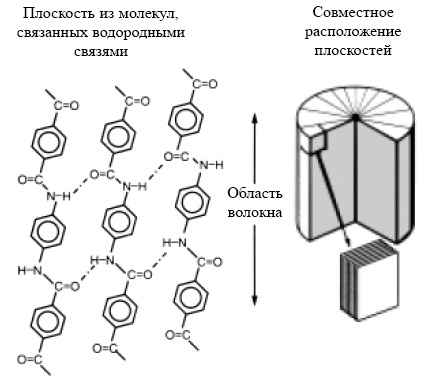

Рис. 2. Цилиндрическая структура волокна, радиально сложенного из плоскостей, связанных водородными связями

Из рисунка видно, что связанные водородными связями по амидным группам цепи уложены в хорошую плоскость, а затем эти плоскости собираются в пачки и образуют палочкообразную структуру. Фактически жесткоцепная структура полимерной молекулы приводит к получению совершенной ориентации уже и в материалах в форме волокна.

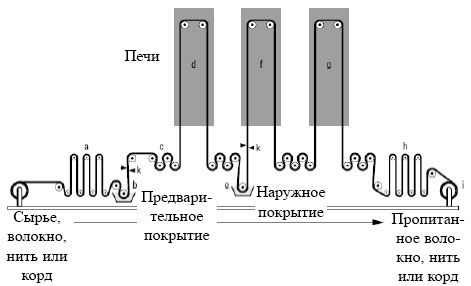

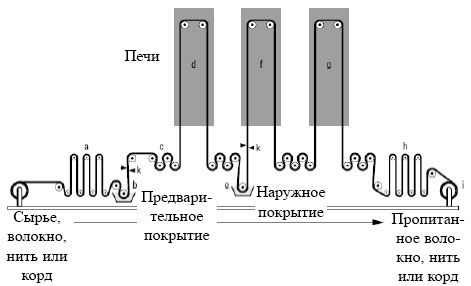

Рис. 3. Типовая схема установки для пропитки и высокотемпературной вытяжки волокна KEVLAR®

Именно на этой структурной основе при формировании таких надмолекулярных структур фирма Дюпон получила возможность создать технологию волокна из полипарафенилентерефталамида, которое было введено в ассортимент как высокопрочное арамидное волокно KEVLAR® в 1971 году.

На схеме рис. 3 видно, что исходное сырое волокно подается сначала на предварительное покрытие, потом сушится в печи, затем на него наносится внешнее покрытие, после чего происходит сушка с одновременной вытяжкой. В зависимости от технологических условий вытяжки возможно получение двух основных разновидностей волокна KEVLAR® - либо материал с большим модулем упругости и меньшим относительным удлинением, либо материал с большим относительным удлинением и меньшим модулем упругости. Эти материалы получили торговые марки KEVLAR® 29 и KEVLAR® 49.

В таблице 1 представлены все виды свойств этих двух видов волокон. Как уже отмечалось, основное различие составляют величины модуля упругости и относительного удлинения при разрыве. KEVLAR® 29 имеет удлинение при разрыве 3,6 % против 2,4% для KEVLAR® 49, а по величине модуля упругости KEVLAR® 49 почти на 30% превосходит KEVLAR® 29. Остальные свойства будут в дальнейшем обсуждаться более подробно.

Ассортимент волокон в ходе развития технологического процесса также расширялся, и в настоящее время он представлен четырьмя типами, имеющими другие условные наименования. Прежде всего, это Кевлар тип 956, который представляет собой KEVLAR® 29, который приспособлен, главным образом, для армирования полимерных материалов, и обладает хорошей комбинацией высокой прочности, модуля, при малом весе, жесткости и долговечности. Уникальный баланс свойств Кевлара 956 делает его прекрасным армирующим агентом, например, для труб из сшитого полиэтилена, а также для резинотехнических изделий, таких как приводные ремни, конвейерные ленты и др.

Второй тип Кевлара - 956С, он же Кевлар 129, характеризуется наиболее высокой жесткостью из всех арамидных кордов, и применяется в случаях, когда особо важна прочность волокна.

Кевлар тип 956Е, или Кевлар 119, характеризуется очень высокими долговременными свойствами и высокими усталостными свойствами, которые необходимы, когда нити Кевлар используются для армирования трансмиссионных ремней. Он имеет хорошие температурные характеристики, высокое удлинение и низкий модуль, а также большую жесткость по сравнению с Кевларом 956.

KEVLAR® 49 в настоящее время представлен волокном Кевлар 965, он также имеет высокую прочность, равную прочности Кевлара 956, но более высокий модуль и меньшее удлинение. Он хорошо подходит для приводных ремней, где требуется высокомодульный армирующий элемент.

Табл. 1. Типовые свойства волокон KEVLAR® 29 и 49 фирмы Дюпон

|

Свойства

|

Единицы

|

KEVLAR® 29

|

KEVLAR® 49

|

|

ВОЛОКНО

|

|

Тип

|

денье(д)

|

1500

|

1140

|

|

(дтекс)

|

(1670)

|

(1270)

|

|

число филаментов*

|

1000

|

768

|

|

Плотность

|

фунт/дюйм3

|

0,052

|

0,052

|

|

г/см3

|

(1,44)

|

(1,44)

|

|

Уровень влажности при поставке

Равновесное значение дополнительно подсушенного волокна***

|

%

%

|

7,0

4,5

|

3,5

3,5

|

|

СВОЙСТВА ПРИ РАСТЯЖЕНИИ

|

|

Прочностные испытания кондиционированной нити+

|

|

Нагрузка

|

фунт

|

76,0

|

59,3

|

|

(Н)

|

(338)

|

(264)

|

|

Прочность при разрушении

|

г/д

|

23,0

|

23,6

|

|

(сН/текс)

|

(203)

|

(208)

|

|

фунт/дюйм2

|

424000

|

435000

|

|

(МПа)

|

(2920)

|

(3000)

|

|

Модуль упругости

|

г/д

|

555

|

885

|

|

(сН/текс)

|

(4900)

|

(7,810)

|

|

фунт/дюйм2

|

10,2 ×106

|

16,3 ×106

|

|

(МПа)

|

(70500)

|

(112400)

|

|

Удлинение при разрыве

|

%

|

3,6

|

2,4

|

|

Нити, пропитанные смолой++

|

|

Разрушающая нагрузка

|

фунт/дюйм2

|

525000

|

525000

|

|

(МПа)

|

(3600)

|

(3600)

|

|

Модуль упругости при растяжении

|

фунт/дюйм2

|

12,0 ×106

|

18,0 ×106

|

|

(МПа)

|

(83000)

|

(124000)

|

|

ТЕПЛОВЫЕ СВОЙСТВА

|

|

Усадка

|

|

|

|

|

Вводепри212°F(100°С)

|

%

|

<0,1

|

<0,1

|

|

В сухом воздухе при 351°F(177°C)

|

%

|

<0,1

|

<0,1

|

|

Усадка при растяжении в сухом воздухе при 351°F(177°C)

|

г/д

|

<0,1

|

<0,2

|

|

(сН/текс)

|

(0,88)

|

(1,77)

|

|

Удельная теплоемкость

|

|

|

|

|

при 77°F(25°C)

|

кал/г × °С

|

0,34

|

0,34

|

|

(Дж/кг × К)

|

(1,420)

|

(1,420)

|

|

при 212°F(100°C)

|

кал/г × °С

|

0,48

|

0,48

|

|

(Дж/кг × К)

|

(2,010)

|

(2,010)

|

|

при 356°F(180°C)

|

кал/г × °С

|

0,60

|

0,60

|

|

(Дж/кг × К)

|

(2,515)

|

(2,515)

|

|

Теплопроводность

|

BTU×дюйм/ (h×фут2×<°F)

|

0,3

|

0,3

|

|

[W/(m×K)]

|

[0,04]

|

[0,04]

|

|

Температура разложения в воздухе++++

|

°F

|

800-900

|

800-900

|

|

(°С)

|

(427-482)

|

(427-482)

|

|

Рекомендуемый максимальный температурный интервал для долговременного использования на воздухе

|

°F

|

300-350

|

300-350

|

|

(°С)

|

(149-177)

|

(149-177)

|

|

Теплота сгорания

|

BTU/фунт

|

15000

|

15000

|

|

Дж/кг

|

(35×106)

|

(35×106)

|

Примечание: В этой таблице отражены данные, наиболее часто наблюдаемые для данного типа и текса нити, они не являются частью спецификации. Свойства нити изменяются в зависимости от типа и текса. Для волокна KEVLAR® 29 основным весом, используемым для расчета денье, является вес абсолютно сухой нити плюс 4,5 % влажности. Для волокна KEVLAR® 49 основной вес, используемый для расчета денье - абсолютно сухой с 0% влажности.

* диаметр филамента составляет 0,00047 дюймов (12 микрон)

** Типичные уровни влажности, достигнутые к моменту

Свойства этих четырех типов Кевлара приведены в табл.2. Из таблицы видно, что они практически не различаются по удельному весу, но существенно отличаются по величинам удлинения при разрыве и по величинам исходного модуля, таким образом, перекрывается весь необходимый спектр применений.

Табл. 2. Типичные физические свойства сортовых нитей KEVLAR®

|

Свойства

|

Единицы

|

Тип 956 К29

|

Тип 956С К129

|

Тип 956Е К119

|

Тип 965 К49

|

|

Нить

|

|

Плотность

|

Денье (дтекс)

|

1500 (1670)

|

1500 (1670)

|

1500 (1670)

|

1420 (1580)

|

|

Удельный вес

|

-

|

1,44

|

1,44

|

1,44

|

1,44

|

|

Накопление влаги в коммерческой нити (ASTMD1909)

|

%

|

7,0

|

7,0

|

7,0

|

3,5

|

|

Свойства при растяжении*

|

|

Испытание волокон при растяжении

|

|

Разрушающая нагрузка

|

Фунт (Н)

|

75,1 (334)

|

83,3 (371)

|

78,7 (350)

|

69,5 (309)

|

|

Прочность при растяжении

|

г/д (сН/текс)

|

22,7 (200)

|

25,2 (222)

|

23.8 (210)

|

22,2 (196)

|

|

Удлинение при разрыве

|

%

|

3,35

|

3,15

|

4,11

|

2,49

|

|

Исходный модуль

|

г/д (сН/текс)

|

591 (5216)

|

750 (6620)

|

424 (3742)

|

856 (7555)

|

|

Испытание петли волокна

|

|

Разрушающая нагрузка

|

Фунт (Н)

|

76,0 (338)

|

56,2 (250)

|

80,7 (359)

|

52,8 (235)

|

|

Прочность при растяжении

|

г/д (сН/текс)

|

11,5 (102)

|

12,7 (112)

|

12,1 (107)

|

10,5

(93)

|

|

Удлинение при разрыве

|

%

|

2,2

|

1,7

|

2,7

|

1,3

|

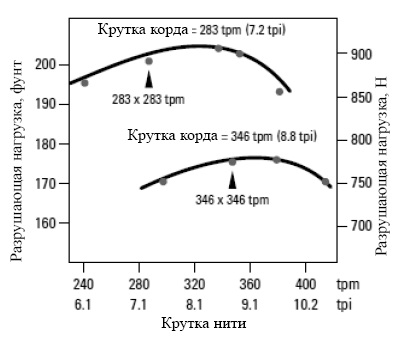

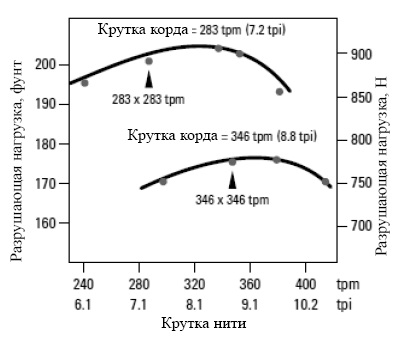

При отработке технологий различных видов комплексной нити из волокна Кевлар были решены и некоторые другие технологические вопросы. Например, на рис. 4 показано влияние крутки на разрушающую нагрузку для кордных волокон. На рисунке показано, что оптимальная крутка, обеспечивающая наилучшие свойства кордных волокон, составляет примерно 9 об/м.

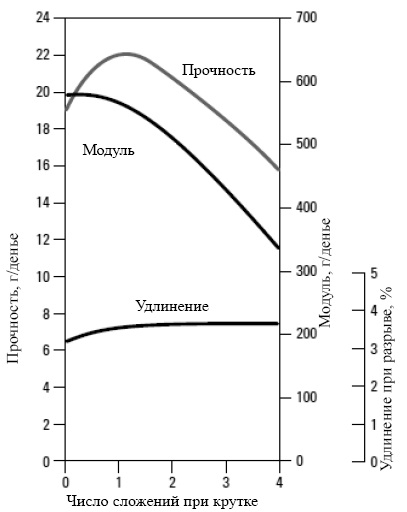

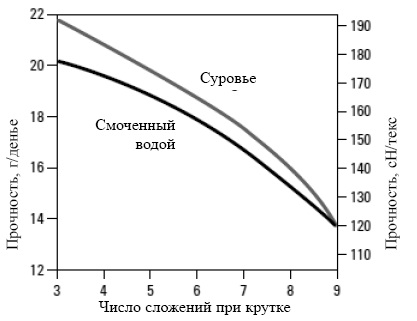

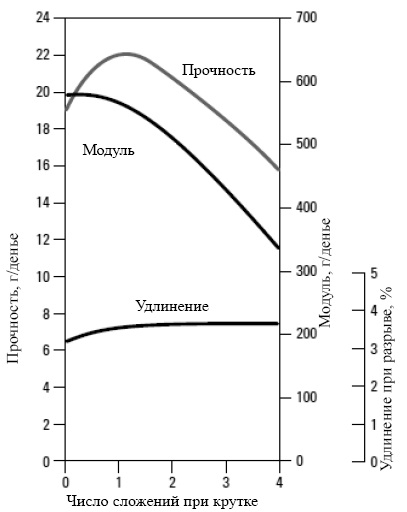

Кроме фактора зависимости прочности от крутки волокна, достаточно подробно может быть рассмотрено влияние числа сложений нити при формировании корда Кевлар на его прочность. Так, например, на рис.5 показано влияние числа сложений при крутке на прочность для нити Кевлар с линейной плотностью 1640 дтекс.

Из рисунка видно, что оптимум, например, по прочности, достигается при числе сложений чуть большем единицы, модуль при увеличении числа сложении резко падает, удлинение слегка возрастает.

Рис. 4. Влияние сбалансированности крутки на разрушающую нагрузку корда

tpm - кручений на метр, tpi - кручений на дюйм.

Рис. 5. Влияние крутки при сложении на свойства нити KEVLAR® 1500 денье (1670 дтекс)

Рис. 5. Влияние крутки при сложении на свойства нити KEVLAR® 1500 денье (1670 дтекс)

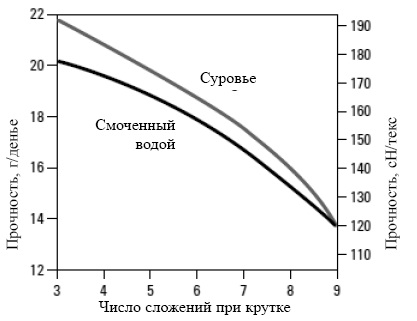

Аналогичные зависимости приведены на рис. 6 для прочности корда двух видов - сурового волокна и волокна, смоченного водой. Из рисунка видно, что для обоих типов волокон кривая прочности резко падает при увеличении числа сложений.

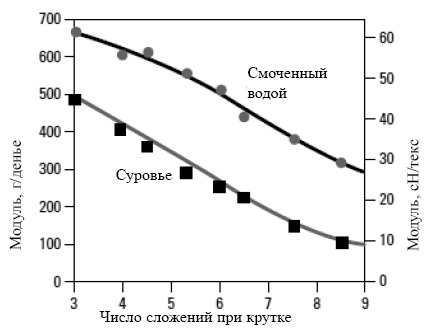

На рис. 7 проанализировано влияние числа сложений на величину модуля при крутке кордной нити. Здесь также рассмотрен исходный суровый материал и материал сырой. Показано, что величина модуля практически линейно падает с увеличением числа сложений. При этом величина падения очень велика, до 5-ти раз, особенно для сурового волокна.

Рис. 6. Влияние крутки при сложении на прочность корда (равновесная крутка)

Рис. 7. Влияние крутки при сложении на модуль кордной нити (равновесная крутка)

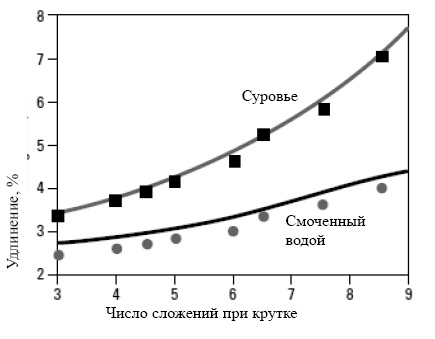

Рис.8 показывает характер относительного удлинения для сурового и смоченного волокна. Видно, что увеличение числа сложений приводит к росту относительного удлинения при разрушении, более резкому для исходного волокна (более чем в 2 раза). Для смоченного волокна изменение относительного удлинения менее значительно (примерно в 1,5 раза).

Рис. 8. Влияние крутки при сложении на удлинение корда (равновесная крутка)

Все эти технологические факторы были тщательно проанализированы, чтобы волокно Кевлар имело наилучшие показатели. Из этих показателей определялось оптимальное число сложений при крутке для серийных видов волокон.

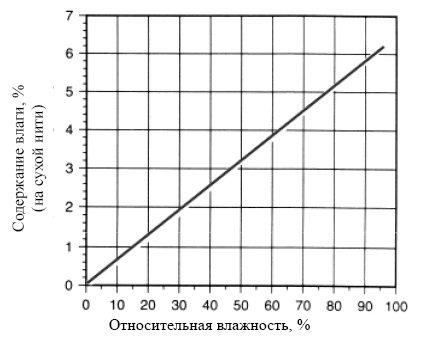

Как видно из экспериментальных данных на рис. 6-8, влажность оказывает существенное влияние на свойства волокна Кевлар. Поскольку волокно Кевлар является арамидным волокном, а для всех полиамидов вопрос влажности является весьма существенным, необходимо оценить ситуацию с накоплением влаги на волокне.

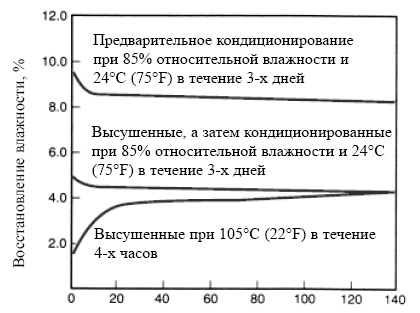

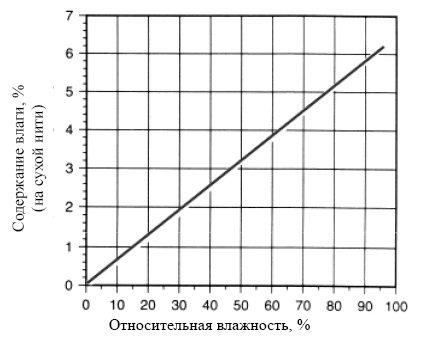

Рис. 9. Восстановление содержания влаги в волокне KEVLAR® 49 в зависимости от относительной влажности при комнатной температуре

Из рис. 9 видно, что при влажности порядка 95% содержание восстановленной воды превышает 6%. Ситуация с накоплением влаги в волокне KEVLAR® 29 показана на рис. 10. Предварительное кондиционирование при 85% относительной влажности и 24°С в течение 3-х дней приводит к формированию влажности порядка 8%. Если предварительно высушенное волокно затем кондиционируется при 85% относительной влажности и 24°С в течение 3-х дней, волокно выходит на восстановление влажности в районе 4%. Такая же ситуация для волокна, высушенного при 105°С в течение 4-х часов. Видно, что в этом случае уровень восстановления влаги в районе 4%.

Рис. 10. Восстановление влагосодержания нити KEVLAR® 29 (после различных условий кондиционирования)

Вопрос изменения влажности волокна является очень существенным в технологических и в других практических аспектах, поэтому всегда следует принимать в расчет необходимость предварительной сушки волокна.

В таблице 3 представлены сравнительные характеристики волокон. Сравнение показывает, что волокно Кевлар по прочности уступает стеклянным волокнам и находятся на уровне высокопрочных угольных волокон. С другой стороны, по модулю упругости они даже превосходят стеклянные волокна, и близки к высокопрочному полиэтилену. Конечно, почти вдвое уступают угольным волокнам и стальной проволоке. Что касается удлинения при разрыве, волокна Кевлар вполне сопоставимы с высокопрочным полиэтиленом, стальной проволокой, и существенно превышают угольные волокна. Полиамидные и полиэфирные нити, в свою очередь, сильно превосходят Кевлар. Данные таблицы показывают, что волокна Кевлар являются весьма высокотехнологичными и обеспечивают высокий уровень рабочих свойств для полимерных волокон.

Табл. 3. Сравнительные характеристики волокна KEVLAR® и других волокон

|

|

Потребительские свойства (дюйм-фунт) единицы

|

|

Удельная плотность, фунт/дюйм3

|

Прочность, фунт/дюйм2

|

Модуль, 1062 фунт/дюйм

|

Удлинение при разрыве, %

|

Удельная прочность при растяжении*, 106 дюймов

|

Коэффициент линейного термического расширения**,

106/°F

|

Температура разложения

|

|

°F

|

°С

|

|

KEVLAR® 29

|

0,052

|

424

|

10,2

|

3,6

|

8,15

|

-2,2

|

800-900

|

(427-482)

|

|

KEVLAR® 49

|

0,052

|

435

|

16,3

|

2,4

|

8,37

|

-2,7

|

800-900

|

(427-482)

|

|

Другие волокна

|

|

S-стекло

|

0,090

|

665

|

12,4

|

5,4

|

|

|